Streszczenie: W artykule omówiono wybrane zagadnienia optymalizacyjne związane z budową transformatorów pracujących w przetwornicach pojazdów elektromobilnych. Porównano wyniki symulacji wpływu materiału magnetycznego rdzenia na straty i wymiary gabarytowe transformatora. Przedstawiono również optymalizację konstrukcji transformatora w celu zwiększenia skuteczności wymuszonego chłodzenia. Parametry symulowano wykorzystując oprogramowanie projektowe firmy RALE Engineering GmbH.

Słowa kluczowe: transformatory przetwornic statycznych, materiały amorficzne, materiały nanokrystaliczne

Wymagania stawiane transformatorom kolejowym

Transformatory statycznych przetwornic pojazdów szynowych pracują w trudnych warunkach. Zasilanie z trakcji kolejowej w połączeniu z oczekiwaniem szczególnej niezawodności definiuje parametry i ostre wymagania dla systemu izolacyjnego transformatorów. Dodatkowymi obostrzeniami, które mają wpływ na przyjęte rozwiązania konstrukcyjne oraz zastosowane materiały są warunki klimatyczne i oddziaływania mechaniczne.

Norma techniczna PN-EN 60310 definiuje ogólne wymagania dla transformatorów i dławików stosowanych w taborze kolejowym. Z punktu widzenia transformatorów na szczególną uwagę zasługują wymagania normy PN-EN 50124-1 dotyczące koordynacji izolacji w/g klasy przepięciowej (OVx), która wyznacza przewidywane narażenia przepięciowe izolacji. Wprowadzone zostaje pojęcie strefy zabrudzeniowej (PDx), która ma wpływ na odstępy izolacyjne oraz stosowane rozwiązania technologiczne. Norma PN-EN 600721 klasyfikuje grupy czynników środowiskowych i ich intensywność w miejscu lokalizacji transformatorów biorąc pod uwagę oddziaływania o charakterze klimatycznym, biologicznym, chemicznym i mechanicznym.

Oddziaływania mechaniczne są niezwykle ważnym aspektem w zastosowaniach elektromobilnych. Metody badań odporności transformatorów na drgania powstające wtrakcie ruchu pojazdu i przenoszone na urządzenia zainstalowane na pokładzie definiuje norma PN- EN 61373. Dokument precyzuje częstotliwości i amplitudy drgań działających w różnych płaszczyznach na transformator w zależności od miejsca zainstalowania urządzenia na pojeździe szynowym.

Transformatory i dławiki w mobilnych kolejowych aplikacjach muszą spełniać ostre wymagania wszystkich przedmiotowych norm. Podwyższone wymagania techniczne powodują, iż są one urządzeniami niestandardowymi, zaawansowanymi technologicznie.

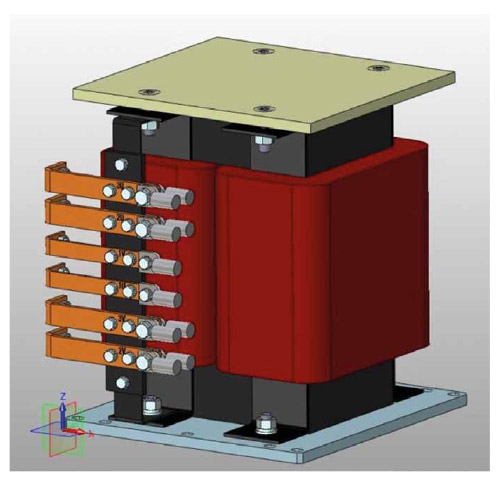

Rys. 1. Trójuzwojeniowy transformator przetwornicy elektromobilnej dla stref zabrudzenia PD4.

Projekty i optymalizacja konstrukcji

Głównym celem optymalizacyjnym prac nad konstrukcją transformatorów kolejowych jest uzyskanie najniższej możliwej masy elementu przy zachowaniu parametrów elektrycznych, odporności klimatycznej i mechanicznej. Podczas prac rozwojowych nad konstrukcją transformatorów do zastosowań kolejowych wykonano szereg symulacji obliczeniowych dla konstrukcji rdzeni wykonanych z różnych materiałów magnetycznych. W symulacjach wykorzystano algorytm strat oraz model temperaturowy zastosowany w programie do projektowania transformatorów firmy RALE Engineering GmbH [6].

Niskie częstotliwości napięcia zasilającego (ok.1kHz) pozwalają rozważać zastosowanie do budowy rdzeni transformatorów niskostratnych blach izotropowych, anizotropowych i magnetyków amorficznych. (tabela 3).

Osiągnięcie oczekiwanego poziomu strat mocy w rdzeniu zbudowanym z blach transformatorowych możliwe jest poprzez ograniczenie indukcji magnetycznej w rdzeniu. Powoduje to jednak niezamierzone, duże zwiększenie masy rdzenia, która jest jednym z ważniejszych ograniczeń. W takiej sytuacji zastosowanie znajdują materiały o niższych stratnościach. Magnetyki amorficzne z uwagi na niewielką grubość blach w przypadku transformatorów wykazują znacznie mniejsze straty pochodzące od prądów wirowych. Niewielka stratność materiału amorficznego pozwala na uzyskanie odpowiednich strat w rdzeniu przy zachowaniu dopuszczalnej masy urządzenia. W przypadku tej grupy materiałów problemem jest jednak duży współczynnik magnetostrykcji.

Wywołuje to intensywne pole akustyczne wokół pracującego transformatora, co jest efektem niedopuszczalnym z punktu widzenia docelowego zastosowania.

Uzwojenia transformatorów w zakresie niskich częstotliwościach wykonuje się wiązkami przewodów równoległych lub blachami nawojowymi o niewielkiej grubości ograniczając w ten sposób efekty zbliżenia i naskórkowości oraz pochodzące stąd dodatkowe straty mocy. Ostre wymaganie ograniczenia wymiarów lub zachowania minimalnej masy elementów w określonych wymiarach gabarytowych, wymusza stosowanie aluminium jako alternatywy dla uzwojeń miedzianych, mimo mniejszej przewodności elektrycznej tego materiału. Obwody elektryczne transformatora są trwale połączone z systemem izolacyjnym, który zapewnia ochronę między innymi przed przepięciami pochodzącymi z trakcji kolejowej. Materiały izolacyjne stanowią jednocześnie przegrody termiczne utrudniające chłodzenie.

Materiały magnetyczne

Wśród materiałów magnetycznych wykorzystywanych na rdzenie transformatorów mocy w aplikacjach elektromobilnych wyróżnić można ferryty miękkie, niskostratne blachy prądnicowe i transformatorowe oraz stopy amorficzne i nanokrystaliczne w postaci rdzeni z cienkich taśm. Materiał magnetyczny rdzenia dobiera się do specyficznych warunków zasilania i obciążenia transformatora, rozmiarów i przeznaczenia urządzenia, biorąc pod uwagę parametry magnetyków, takie jak stratność, magnetyczną indukcję nasycenia czy magnetostrykcję.

Kształtowanie zadawalających właściwości stopów możliwe jest poprzez modyfikacje ich składu chemicznego, budowy krystalicznej, obróbkę plastyczną i termomagnetyczną. W przypadku blach nisko i wysokokrzemowych ze wzrostem zawartości krzemu wzrasta ich przenikalność magnetyczna, zmniejszają się straty w żelazie podczas przemagnesowania, co prowadzi do zmniejszenia strat z prądów wirowych, gdyż rośnie rezystywność stopu. Maleje również natężenie koercji, a tym samym zmniejszają się straty histerezowe oraz współczynnik magnetostrykcji [1]. Niekorzystne natomiast, z punktu widzenia zastosowań, jest zmniejszanie się magnetycznej indukcji nasycenia.

Znacznie większymi, w porównaniu z blachami krzemowymi, wartościami przenikalności magnetycznej, a przy tym niewielkim polem koercji i mniejszą stratnością charakteryzują się stopy amorficzne na bazie żelaza. Ważną, z punktu widzenia zastosowań przemysłowych, właściwością materiałów amorficznych jest niewielki wzrost strat całkowitych na jednostkę masy w zakresie podwyższonych częstotliwości. Stopy te otrzymuje się w postaci cienkich taśm techniką szybkiego chłodzenia roztopionego materiału na wirującym walcu [3].

Bardzo dobre tzw. miękkie właściwości magnetyczne stopów amorficznych związane są z ich strukturą, w której brak długo zasięgowego uporządkowania atomów, co skutkuje zanikiem anizotropii magnetokrystalicznej, granic ziaren i innych defektów strukturalnych typowych dla materiałów polikrystalicznych[4]. Niewątpliwym atutem tego typu materiałów jest łatwość poprawy ich właściwości poprzez zmianę składu chemicznego i wygrzewania wodpowiednich warunkach. Dążenie do poprawy efektywności przetwarzania energii i poszerzenie zakresów temperatury czy częstotliwości pracy urządzeń doprowadziło do wytworzenia materiałów nanokrystalicznych. Otrzymuje się je poprzez częściową krystalizację stopów amorficznych w procesie wygrzewania optymalizującego. Proces ten prowadzi do powstania krystalitów ośrednicy poniżej 100 nm osadzonych w matrycy amorficznej. Do tej grupy stopów należą dobrze znane materiały typu FINEMET, NANOPERM czy HITPERM. Materiały te posiadają dużą wartość przenikalności magnetycznej rzędu 106, indukcję nasycenia (w zależności od składu chemicznego stopu) w granicach 1,2 – 1,9 T, bliską zera magnetostrykcję, małe pole koercji (HC < 1A/m) oraz straty w rdzeniu rzędu 0,1 W/kg (przy 50Hz) [5].

Materiały ferrytowe stosowane są często w aplikacjach wysokich częstotliwości ze względu na relatywnie niską cenę i dostępność. Charakteryzują się niską indukcją nasycenia ok. 0,4 T, niewielką przenikalnością magnetyczną oraz mniejszą stratnością w porównaniu z innymi materiałami do produkcji rdzeni.

Rys. 2. Transformator przetwornicy elektromobilnej w wykonaniu bez obudowy

Pobierz PDF

Optymalizacja konstrukcji transformatorów w aplikacjach elektromobilnych

M. Łukiewski, A. Łukiewska – PEMINE-KOMEL 2018, ME-ZP Nr 3/2018 (119)